- СЯСЬСКОМУ КОМБИНАТУ — ДВАДЦАТЬ ПЯТЬ ЛЕТ

- НА ПУТЯХ ТЕХНИЧЕСКОГО ПРОГРЕССА

- РОС КОМБИНАТ - РОСЛИ И ЛЮДИ

- К НОВЫМ УСПЕХАМ

- НА ДВУХ ПРЕССПАТАХ ОДНОВРЕМЕННО

- НА ПОВЫШЕННЫХ СКОРОСТЯХ

- СОВЕРШЕНСТВУЕМ МЕТОДЫ ВАРКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ

- ЗА ПЕРЕДОВУЮ ТЕХНОЛОГИЮ

- БОРЕМСЯ ЗА ВЫПУСК ВЫСОКОСОРТНОЙ ЦЕЛЛЮЛОЗЫ

- ЧЕТВЕРТЬ ВЕКА В ОДНОМ ЦЕХЕ

- ЗА САМУЮ ЛУЧШУЮ В СТРАНЕ ЦЕЛЛЮЛОЗУ

- СОРЕВНУЕМСЯ ЗА ВЫСОКОЕ КАЧЕСТВО ПРОДУКЦИИ

- ОТ ЗЕМЛЕКОПА ДО МЕХАНИКА

- МОИ РАЦИОНАЛИЗАТОРСКИЕ ПРЕДЛОЖЕНИЯ

- В КАБИНЕ КАБЕЛЬКАНА

- ОТ ТОКАРЯ ДО МАСТЕРА

- МЕХАНИЗИРУЕМ ТРУДОЕМКИЕ ПРОЦЕССЫ, СОВЕРШЕНСТВУЕМ ТЕХНИКУ И ТЕХНОЛОГИЮ

- ОБЕСПЕЧИВАЕМ ХОРОШУЮ РАБОТУ КАБЕЛЬКРАНОВ

- ЗАВОДЫ НА БАЗЕ ОТХОДОВ

- ТАМ, ГДЕ ШУМЕЛ СОСНОВЫЙ БОР...

- НАШ ПОСЕЛОК

- СОДЕРЖАНИЕ

В подготовке материала и составлении сборника принимали участие:

С. К. Краевский, И. С. Бутылкин, М.А. Деревянкин, В. А. Сивков, П. Г. Тюриков, И. О. Гаврилов, И. М. Ванюшов.

Под редакцией И. О. Гаврилова.

Фото А. И. Пономарева.

Редактор издательства Е. И. Михлин.

Технический редактор Л. Г. Левоневская.

Корректор Е. И. Ламский.

Сясьский целлюлозно-бумажный комбинат им. И.В.Сталина.

Первенец советской целлюлозно-бумажной промышленности.

К 25-летию Сясьского целлюлозно-бумажного комбината имени И.В.Сталина.

(3 ноября 1928 г.-3 ноября 1953 года)

Ленинградское газетно-журнальное и книжное издательство.

1954 год.

Набор текста: Надежда Акентьева.

Сканирование, размещение, верстка: Архивариус.

2024 год.

СЯСЬСКОМУ КОМБИНАТУ — ДВАДЦАТЬ ПЯТЬ ЛЕТ

Многие приладожские жители еще помнят, что там, где небольшая и медлительная речка Валгома впадает в широкую и многоводную реку Сясь, стояло несколько домов деревушки Носок, а поля деревни со всех сторон окружали дремучие леса.

Ожил этот уголок осенью 1925 года, когда сюда пришли строители. Они вырубали и корчевали лес, прокладывали через болото дорогу и железнодорожную ветку к ближайшей станции на магистрали Ленинград—Мурманск. Вскоре около устья реки Валгомы выросли первые жилые дома для строителей, вступила в строй лесопилка, были вынуты первые кубометры земли из котлованов под фундамент производственных зданий.

Так началось строительство целлюлозно-бумажного комбината на Сяси.

Коммунистическая партия Советского Союза в те годы приступила к осуществлению грандиозной программы индустриализации страны. Выработанная партией политика индустриализации предусматривала ликвидацию вековой технико-экономической отсталости России, обеспечивала хозяйственную самостоятельность страны, укрепляла ее обороноспособность и создавала условия, необходимые для победы социализма в СССР.

Одной из первых новостроек социалистической промышленности был Сясьский целлюлозно-бумажный комбинат.

Целлюлозно-бумажная промышленность в царской России относилась к числу самых отсталых отраслей народного хозяйства. В стране имелось несколько небольших целлюлозных заводов с примитивным оборудованием и несовершенной технологией. Бумага, картон и другие изделия из целлюлозы большей частью ввозились из-за границы.

Проектное задание на строительство целлюлозно-бумажного комбината на реке Сясь предусматривало создание мощного предприятия, оборудованного новейшей техникой. Самым крупным в" царской России был построенный во время первой мировой войны целлюлозный завод в Вологодской области (ныне завод имени Я. М. Свердлова). Он имел четыре варочных котла небольшого объема. На Сясьском же комбинате решено было установить шесть варочных котлов наиболее совершенной конструкции и значительной емкости. Мощность комбината должна была превзойти мощность всех целлюлозных заводов, построенных в России до революции.

Место для постройки комбината было выбрано не случайно. Комбинат располагался на водном пути, удобном для сплава древесины, которой богаты прилегающие к рекам лесные массивы Северо-Западного района Союза ССР. Железная дорога проходила всего в 6,5 километрах.

В октябре 1925 года началось строительство первой очереди комбината. Строителям определили очень короткий срок: уже в 1928 году комбинат должен был дать готовую продукцию.

Берега рек Сяси и Валгомы на месте строительства были покрыты густым хвойным лесом. Строители быстро расчистили площадку. Вскоре была построена железнодорожная ветка до ст. Лунгачи, и строители получили возможность подвозить по железной дороге необходимые материалы. Развернулось строительство поселка. За одну зиму было построено 58 четырехквартирных домов, баня, столовая. Вступила в строй временная электростанция, строители встретились и с большими трудностями.

Большинство рабочих, пришедших на стройку из окрестных деревень, не имело квалификации, их приходилось обучать в процессе работы. Строительная техника тех лет была небогатой. Моста через Валгому не было, и рабочие переправлялись через реку на лодках. Только через год был построен мост.

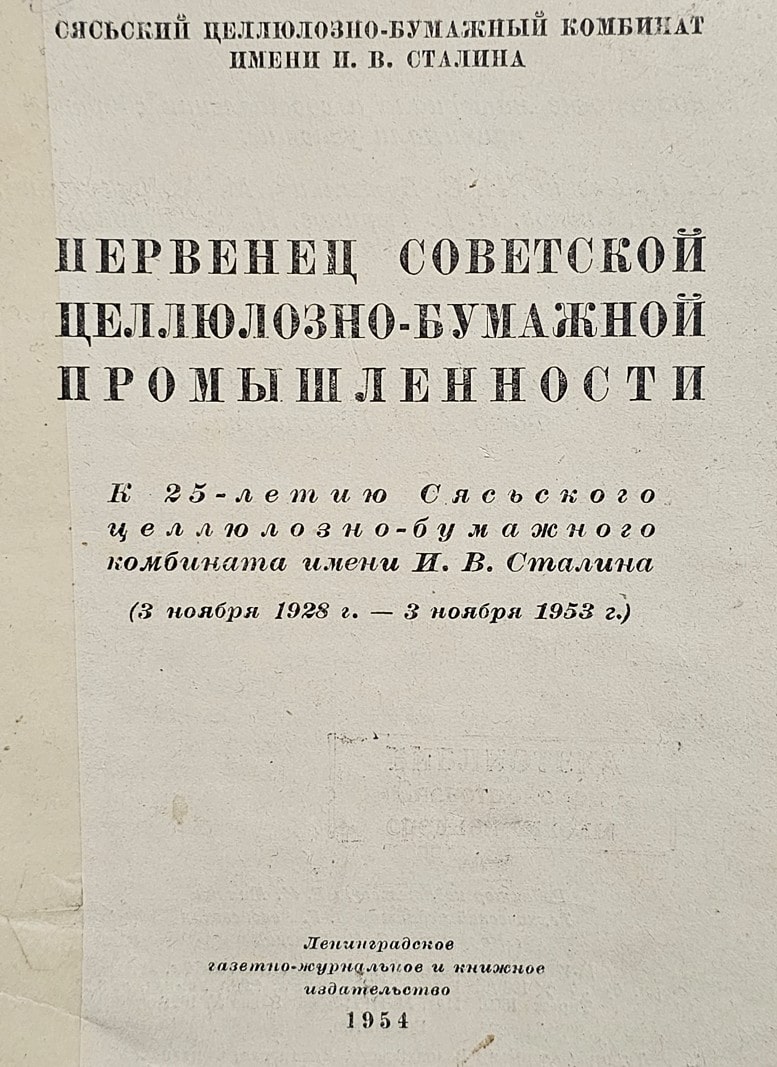

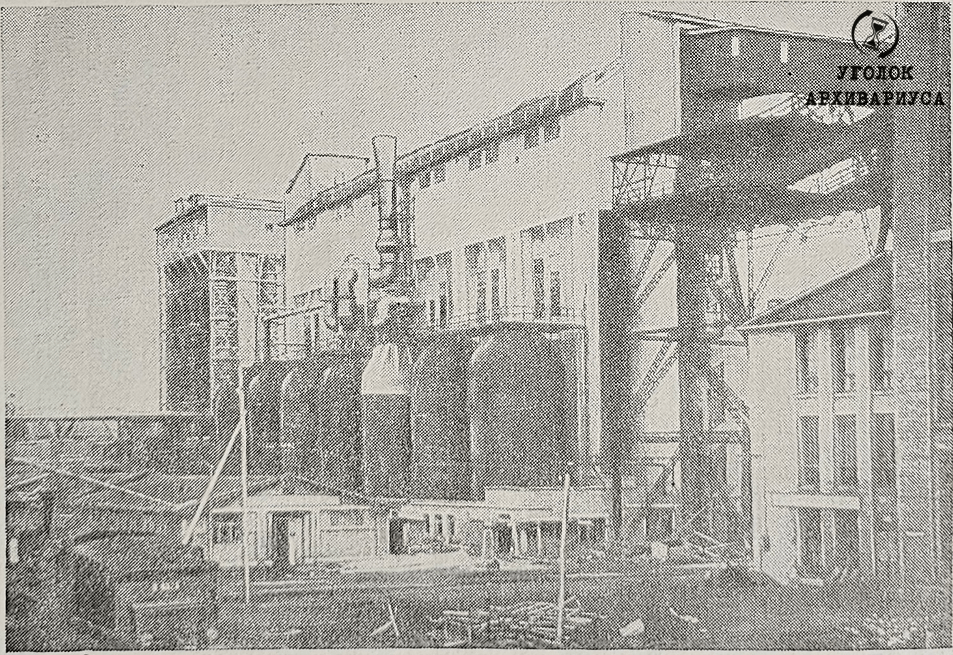

Фото. Корпус варочного цеха в период строительства комбината.

В майские дни 1926 года началось рытье котлована под основной цех комбината-варочный. А 18 июля в присутствии многочисленных делегаций из Москвы и Ленинграда был заложен варочный корпус. Преодолевая многочисленные трудности, строители, руководимые прорабом М.А. Деревянкиным, закончили возведение цеха в очень короткий срок — за один строительный сезон. В мае 1927 года была заложена силовая станция — сердце будущего комбината. Сооружение огромного здания силовой было закончено тоже в течение одного сезона. Одновременно велось строительство других основных цехов — древесного, кислотного.

Под приладожские каналы в тяжелых условиях были подведены дюкеры для сброса сточных вод.

Первенец советской целлюлозно-бумажной промышленности строила вся страна. Активно помогали строителям предприятия Ленинграда и соседних районов.

Постоянное внимание уделял строительству руководитель ленинградских коммунистов Сергей Миронович Киров.

Участники изыскательских работ вспоминают, как однажды начальник строительства собрал их и рассказал, что во время последней поездки в Ленинград он был на приеме у Сергея Мироновича. Товарищ Киров дал указание, чтобы изыскания и проектирование Сясьского комбината были завершены в ближайшее время, и сообщил, что кадры рабочих для комбината уже готовятся на ленинградских бумажных фабриках.

С. М. Киров повседневно интересовался ходом строительных работ, ставил перед коллективом конкретные задачи, обеспечивающие ускорение стройки. Связываясь со стройкой по прямому проводу, Сергей Миронович вникал во все детали. Он заботился о том, чтобы на площадке не было недостатка стройматериалов. Узнав, что задерживается поставка кирпича или цемента, Сергей Миронович немедленно принимал меры, и стройка вскоре получала всё необходимое.

Особую заботу С.М.Киров проявлял о людях стройки. Его интересовали все стороны их жизни: как они повышают свою квалификацию, своевременно ли выдается им зарплата, как организовано их питание, культурное обслуживание.

Когда Сергей Миронович узнал, что строительство клуба и бани для рабочих затягивается, то вскоре после этого на стройку приехала специальная комиссия. Она не уезжала до тех пор, пока клуб и баня не были открыты.

Указания С. М. Кирова всегда были конкретными и помогали строителям подтягивать отстающие участки. Бывший бригадир каменщиков А. Е. Кривошеин вспоминает:

- Наша бригада производила кирпичную кладку насосной станции. В обеденный перерыв к нам пришел прораб. Он сказал, что каменные работы на турмах отстали от графика. «Сейчас звонил Сергей Миронович и просил подтянуться, - сообщил прораб. – Товарищ Киров напомнил нам, что турмы сейчас – важнейший участок стройки». Бригада решила помочь строителям турм. Спустя несколько дней каменные работы на турмах были завершены, и " отстающий участок вошел в график.

Коллектив строителей и монтажников, вдохновляемый Коммунистической партией, трудился с большим энтузиазмом. Сотни рабочих показывали яркие примеры трудовой доблести. Так, бетонщик Ф. Голубев, сооружая со своим звеном в сложных условиях отстойники насосной станции, быстро и хорошо выполнил все работы. Бригада каменщиков А. Е. Кривошеина, для того чтобы участок вошел в график, трудилась, не считаясь со временем.

Многие другие бригады стремились как можно быстрее завершить работы на своих участках.

В авангарде строителей шли коммунисты и комсомольцы. Например, коммунист И. В. Стругов нормы выработки выполнял на 200–250%, коммунист Д. В. Свиридов - на 150–200%. Комсомольцы В. Монаков, И. Строганов и многие другие также давали от полутора до двух норм за смену.

В период строительства комбината, - вспоминает И. В. Стругов, — для сокращения сроков рабочие выдвигали встречные планы. И эти встречные планы обычно перевыполнялись.

За два с небольшим года на месте соснового бора вырос огромный комбинат. На географической карте СССР появился новый кружок с названием: Сясьстрой. Самоотверженный труд строителей увенчался успехом.

В ноябре 1928 года, когда были завершены все строительно-монтажные работы и опробовано оборудование первой очереди, на комбинат приехал С. М. Киров. Состоялся многолюдный митинг. Сергей Миронович поздравил строителей с большой победой и сказал, что Коммунистическая партия и Советское правительство призывают коллектив комбината в кратчайший срок освоить производственные мощности, обеспечить страну целлюлозой.

С этой задачей коллектив Сясьстроя также успешно справился. Вчерашние строители, пройдя необходимую подготовку, встали к сложным механизмам и агрегатам, привели в движение весь производственный конвейер. Уже через год после пуска комбината выпуск продукции возрос до 95,4% проектной мощности, а в 1931 году комбинат по выпуску небеленой целлюлозы перекрыл первоначальную проектную мощность. В коллективе широко развернулось начатое ленинградцами социалистическое соревнование за выполнение первого пятилетнего плана в четыре года.

Творческая инициатива рабочих нашла свое выражение также в ряде усовершенствований и рационализаторских мероприятий, направленных на полное освоение и улучшение процессов производства. В частности, в древесном цехе были установлены дополнительно три корообдирки, общий привод корообдирок заменен индивидуальными. Реконструирован был кислотный цех: установлены две колчеданные печи усовершенствованного типа и агрегаты для очистки газа. В варочном цехе были установлены уплотнители щепы, смонтирована линия для перепуска щелока и т. д.

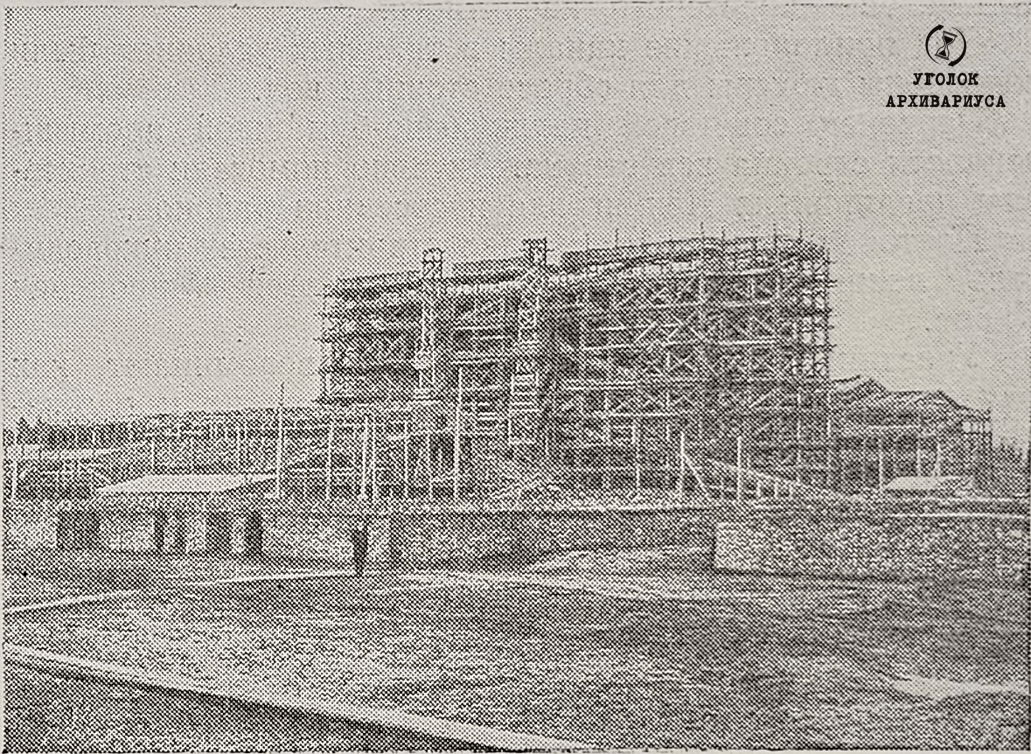

Фото: вид комбината в настоящее время.

Освоение новой техники, рост квалификации кадров обеспечили повышение выработки продукции. Уже в 1935 году коллектив комбината увеличил производство целлюлозы до 146,3% к первоначально запроектированной мощности.

Одновременно с этим продолжалось строительство второй очереди комбината. В 1932 году был пущен в эксплуатацию отбельный цех. Комбинат стал выпускать высокосортную беленую целлюлозу, потребность в которой резко возросла с ростом всего народного хозяйства, с ростом культуры.

В 1935 году был пущен сульфитно-спиртовый завод. Если в первые годы после пуска комбината щелок, образующийся при варке целлюлозы, шел в отходы, то с пуском сульфитно-спиртового завода этот щелок стал использоваться для выработки этилового спирта — основного сырья для производства синтетического каучука.

Комбинат стал своеобразной школой подготовки кадров для растущей советской целлюлозно-бумажной промышленности. На многих предприятиях, в научно-исследовательских учреждениях работают десятки инженеров и техников, получивших первую практику на Сясьском комбинате. Ныне на любом целлюлозно-бумажном предприятии страны можно встретить людей, начинавших свой трудовой путь на первенце советской целлюлозно-бумажной промышленности.

НА ПУТЯХ ТЕХНИЧЕСКОГО ПРОГРЕССА

Мирный труд советского народа был прерван вероломным нападением немецко-фашистских агрессоров. Враг прорвался к героическому городу Ленина. Фронт приблизился и к комбинату. Многие работники предприятия ушли в ряды Советской Армии.

Вдохновляемые Коммунистической партией, советские воины разгромили оккупантов, изгнали врага с родной земли и освободили народы Европы от фашистского рабства.

Великая Отечественная война только близилась к концу, а комбинат уже начал свою вторую, послевоенную жизнь. В короткие сроки были залечены раны, нанесенные врагом основным производственным цехам. При восстановлении устаревшие машины и агрегаты заменялись новыми, в производственные процессы вносились усовершенствования.

В 1945 году комбинат возобновил производство целлюлозы, бумаги и этилового спирта., Выпуск продукции повышался из года в год, и в конце четвертой пятилетки комбинат значительно превысил довоенный уровень.

За последние годы коллектив комбината под руководством партийной организации установил творческое содружество с деятелями науки и настойчиво ведет борьбу за технический прогресс. Инженерно-технические работники и передовые рабочие комбината в содружестве с учеными внесли и реализовали много ценных предложений, направленных на внедрение новой техники, на совершенствование технологических процессов и лучшее использование резервов производства, на повышение качества и снижение себестоимости продукции.

В творческом содружестве с коллективом комбината участвуют, ученые ряда вузов и научно-исследовательских институтов страны — Всесоюзного научно-исследовательского института целлюлозно-бумажной промышленности, Ленинградского политехнического института имени М. И. Калинина, Центрального котлотурбинного института имени И. И. Ползунова, Всесоюзного научно- исследовательского института гидролизной и сульфитно-спиртовой промышленности, Всесоюзного научно-исследовательского института химического машиностроения.

Сотрудники этих институтов приезжают на комбинат, вместе с инженерно-техническими работниками и новаторами производства работают над совершенствованием техники и технологии производства. Научные работники помогли коллективу комбината разрешить ряд насущных технологических и производственных проблем, усовершенствовать технологию на ряде производственных участков.

Улучшаются процессы сжигания колчедана, очистки газа. Съемка целлюлозы и отвозка готовых кип механизированы. Значительно усовершенствован процесс сортирования целлюлозной массы в очистном отделе и отбельном цехе. В древесном цехе установлены более совершенные корообдирки с пневматическим вместо ручного прижимом ерша. Производительность бумажной машины увеличена на 40% путем повышения параметров пара и интенсификации размола массы. В бумажном отделе установлен гидроразрыватель для размола брака.

Повысилось и качество выпускаемой комбинатом продукции. Раньше сваренная целлюлозная масса при ее дальнейшей обработке сильно засорялась, потому что в воде, используемой на производстве, было много угольной пыли и других механических примесей. Для очистки воды и уменьшения сорности целлюлозы в фильтровальном отделе сейчас установлен новый мощный фильтр.

При помощи научных работников роллы в сушильно-бумажном цехе переведены с периодической работы на непрерывную. Это улучшило качество размола, повысило производительность роллов более чем на 10%. Для повышения качества наиболее ценной беленой целлюлозы улучшен режим отбелки. Значительно усовершенствована также работа регенерационной установки, что позволяет поддерживать необходимую крепость кислоты, используемой для варки целлюлозы, без применения жидкого сернистого ангидрида.

Фото: варочный корпус с новой регенерационной установкой.

На сульфитно-спиртовом заводе паровые котлы переоборудованы для сжигания фрезерного торфа вместо угля, благодаря этому производительность котлов возросла на 25—30%.

Для использования отходов сульфитно-спиртового завода на комбинате построен и пущен в 1951 году первый в стране опытно-производственный цех ванилина. Этот продукт с приятным ароматическим запахом широко применяется в кондитерской и хлебопекарной промышленности— улучшает вкус сдобного хлеба, печения, конфет. Ванилин, не уступающий по своему качеству полученному из растительного сырья южных стран, сейчас изготовляется из отходов спиртового производства. Разработать и освоить технологию производства ванилина комбинату помог коллектив Всесоюзного научно-исследовательского института гидролизной и сульфитно-спиртовой промышленности.

На комбинате создано несколько комплексных бригад творческого содружества инженерно-технических работников с новаторами производства. Эти бригады работают над совершенствованием ряда технологических процессов.

Так, например, комплексная бригада в составе инженеров 3. П. Смуровой, В. Л. Хелемского и старшего отбельщика П. И. Староверова разработала и внедрила предложения по интенсификации процесса отбелки целлюлозы, что позволило поднять производительность труда на этом участке на 10—13% без ущерба для качества продукции.

Много ценных мероприятий осуществлено для дальнейшего комплексного использования сырья и отходов производства. В послевоенные годы на комбинате построен цех изоплит. Волокнистые отходы измельчаются и из них на мощных прессах формуются древесно-волокнистые плиты, используемые на стройках при сооружении домов.

Вместе с комбинатом растет и его топливная база — Селивановское торфопредприятие. Если раньше торфопредприятие давало только формовочный торф, то сейчас комбинат получает и фрезерный торф. Торфопредприятие оснащено новейшей техникой, многие производственные процессы добычи, сушки и транспортировки торфа механизированы. Селивановское торфопредприятие дает комбинату дешевое топливо.

РОС КОМБИНАТ - РОСЛИ И ЛЮДИ

Исполнилось 25 лет со времени пуска Сясьского целлюлозно-бумажного комбината имени И. В. Сталина. За эти годы комбинат расширился и вырос в мощное предприятие советской целлюлозно-бумажной промышленности. Высококачественная целлюлоза с маркой Сясьского комбината идет на бумажные фабрики для выработки лучших сортов бумаги. Комбинат, кроме того, дает стране значительное количество этилового спирта, ванилина, изоплит и другой продукции.

Однако самое ценное достижение комбината — рост его людей, его коллектива. Здесь выросли и сформировались замечательные кадры квалифицированных рабочих. Большинство из них начало свою трудовую биографию рядовыми строителями комбината, затем они встали к его механизмам и агрегатам, овладели техникой и приобрели богатый производственный опыт, который охотно передают молодежи, непрерывно пополняющей ряды коллектива.

Многие бывшие строители, окончив техникумы и курсы, стали специалистами, руководят производственными участками и цехами. Такие люди составляют ныне более половины сменных мастеров, начальников цехов и отделов комбината.

Возчиком начал работу на комбинате М. Г. Алексеев, ремонтником — А. И. Гульбицкий. Они приобрели здесь специальности, из года в год повышали Свою квалификацию. Стремление приобрести знания привело их в рабфак. Окончив его, они поступили в Ленинградскую лесотехническую академию имени С. М. Кирова и с дипломами инженеров-механиков вернулись на комбинат. Сейчас М. Г. Алексеев — главный механик комбината, а А.И. Гульбицкий руководит бюро планово-предупредительного ремонта оборудования.

Каменщиком пришел на стройку А. Е. Кривошеин. Квалифицированных рабочих тогда не хватало. Став бригадиром, Кривошеин непосредственно на рабочих местах организовал подготовку квалифицированных каменщиков. На стройке вскоре появилось несколько бригад каменщиков, обученных мастерству А. Е. Кривошеиным. Сам он, окончив курсы, работал в последующие годы десятником и производителем работ, избирался председателем профсоюзного комитета. Сейчас А. Е. Кривошеин руководит жилищно-коммунальным отделом комбината.

М. К. Пласковский пришел на комбинат, не имея никакой специальности. Сейчас он бригадир слесарей, хорошо разбирается в машинах и механизмах, обеспечивает их бесперебойную работу, в случае необходимости быстро и высококачественно производит ремонт оборудования.

Землекоп 3. В. Мошников вырос в опытного старшего варщика, упаковщик целлюлозы Н. В. Тарасов стал сменным мастером. Получили на комбинате квалификацию машинисты турбины В. Д. Кириллов и И. П. Ковалев, старший корообдирщик Н. М. Торопушин, мастер И.И. Пугин и многие другие кадровые работники.

В 1926 году рядовым плотником пришел на стройку В. Н. Попов. Его заинтересовали сложные механизмы, которые устанавливались тогда в производственных цехах. Плотник решил учиться. С присущей ему настойчивостью В. Н. Попов стал готовиться к поступлению в техникум.

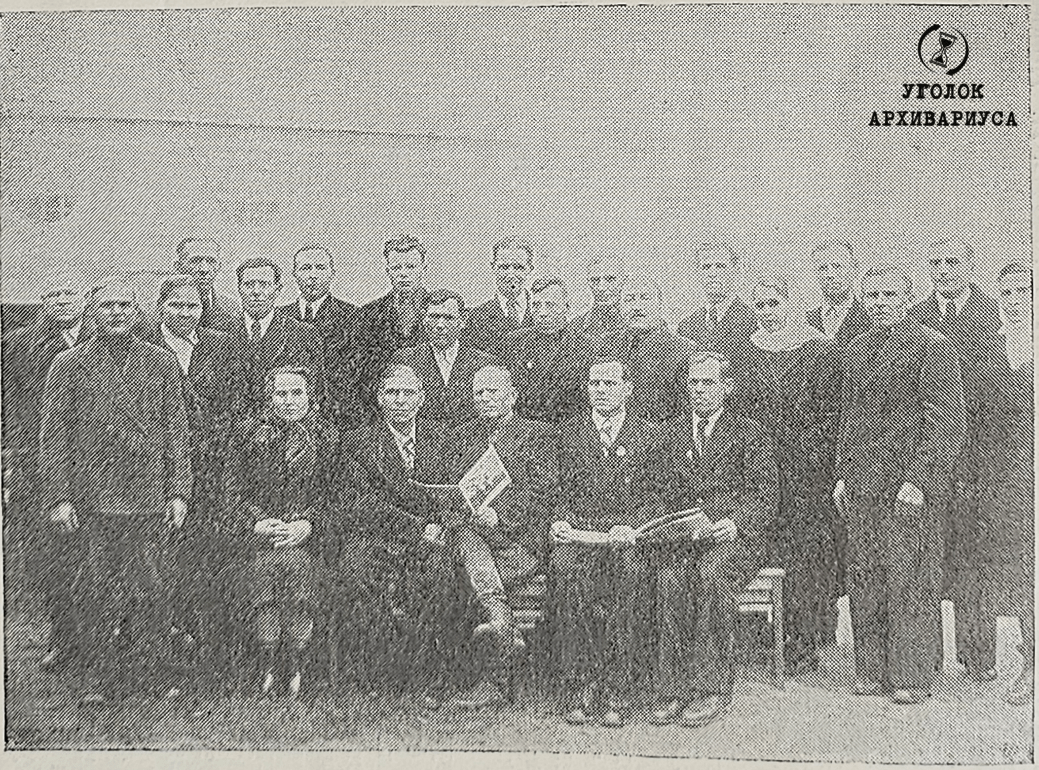

Фото: группа старейших рабочих комбината.

Он выдержал приемные экзамены, учился без отрыва от производства. Через три года В. Н. Попов получил диплом техника-электрика. В 1948 году коммунисты комбината избрали его секретарем партийного комитета.

Рабочим начинал свою деятельность на комбинате пом. директора по лесу и топливу А. В. Москаленко, землекопами— начальник древесного цеха П. Ф. Знаменский, начальник транспортного отдела А. И. Монаков, механик ТЭС М. Д. Михайлов, плотником — начальник электроотдела А. С. Ружинский, водовозом — председатель завкома В. С. Титов. Рядовые рабочие И. Д. Пахомов и Д. А. Громов стали начальниками цехов, П. И. Сидоров — мастером рейда, счетовод В. И. Виноградов — главным бухгалтером, машинистка Е. Г. Иванова — юрисконсультом и т. д. Отметить, пусть даже в нескольких словах, рост каждого, кто вырос на комбинате и занимает сейчас руководящие должности, не представляется возможным. Таких товарищей очень много.

Многие из работников комбината возглавляют ныне другие предприятия, работают в Министерстве лесной и бумажной промышленности СССР, в научно-исследовательских учреждениях. Так, бывший заведующий производством комбината М. Г. Элиашберг стал известным ученым в области целлюлозно-бумажного производства и за свои научные труды удостоен почетного звания лауреата Сталинской премии. В прошлом кислотчик, Е. В. Попов стал директором целлюлозного завода. Бывший слесарь комбината В. Ф. Голубев ныне генерал-майор авиации, Герой Советского Союза.

Коллектив комбината непрерывно пополнялся и пополняется молодежью, которая проходит подготовку на различных курсах, в школе фабрично-заводского обучения и ремесленном училище, созданных при комбинате.

С помощью опытных рабочих и инженерно-технических работников молодые производственники успешно овладевают техникой, повышают свою квалификацию.

Как в период строительства и освоения производства, так и сейчас в борьбе за технический прогресс в первых рядах идут коммунисты комбината.

Более половины коммунистов, объединяемых партийной организацией комбината, работает непосредственно на производстве, показывает личный пример борьбы за высокую производительность труда и отличное качество продукции, за совершенствование техники и технологии. Смены под руководством мастеров В. Винюкова и Н. Дерягина систематически перевыполняют задания. Сеточник бумажной машины П. М. Сервие и старший отбельщик П. И. Староверов, перевыполняя сменные нормы, всегда дают высококачественную продукцию. Слесарь А. П. Кучев, электросварщик Н. Д. Пономарев и многие другие коммунисты на деле осуществляют свою авангардную роль на производстве.

В прошлом году в составе партийной организации комбината были созданы цеховые парторганизации. Это обеспечило лучшее осуществление партийного контроля деятельности администрации, приблизило партийную работу к бригадам и сменам, повысило влияние парторганизации комбината на работу всех производственных участков.

Значительно выросла и окрепла также комсомольская организация комбината. По ее инициативе созданы комсомольско-молодежные смены, добивающиеся хороших показателей в социалистическом соревновании. Большинство комсомольцев показывает личный пример высокопроизводительного труда, ведет разностороннюю воспитательную работу среди молодежи.

К НОВЫМ УСПЕХАМ

Двадцатипятилетие родного комбината коллектив рабочих, инженерно-технических работников и служащих встретил новыми успехами в труде и в борьбе за технический прогресс. Министерство лесной и бумажной промышленности СССР наградило большую группу работников комбината нагрудными знаками «Отличник социалистического соревнования лесной и бумажной промышленности СССР» и почетными грамотами Министерства. В числе награжденных — старший кислотчик Я. И. Иванов, старший варщик 3. В. Мошников, лучший сеточник Т. Ф. Бабаева и многие другие ветераны комбината.

Коммунистическая партия учит советских людей не успокаиваться на достигнутом и настойчиво двигаться вперед.

Ныне, когда весь советский народ по призыву Коммунистической партии и Советского правительства добивается крутого подъема народного потребления и развертывает в невиданных масштабах производство товаров, идущих на удовлетворение материальных и культурных потребностей всего общества, новые и почетные задачи встают и перед коллективом Сясьского целлюлозно-бумажного комбината.

Гордясь достигнутыми за двадцатипятилетие успехами, коллектив комбината мобилизует свои силы на всемерное повышение качества и увеличение производства продукции, необходимой в конечном счете для удовлетворения нужд советских людей в бумаге, изделиях из каучука и др.

На комбинате сейчас ведется подготовка к дальнейшей реконструкции основных цехов. Осуществление этих работ позволит в ближайший период выпускать всю целлюлозу только беленой и более высоких сортов по сравнению с выпускаемой ныне.

Силовая станция комбината, дающая для производственных нужд пар и электроэнергию, была рассчитана на сжигание в котлах древесного топлива. Но от этого дорогостоящего и экономически невыгодного топлива пришлось отказаться. Селивановское торфопредприятие может обеспечить комбинат более дешевым топливом.

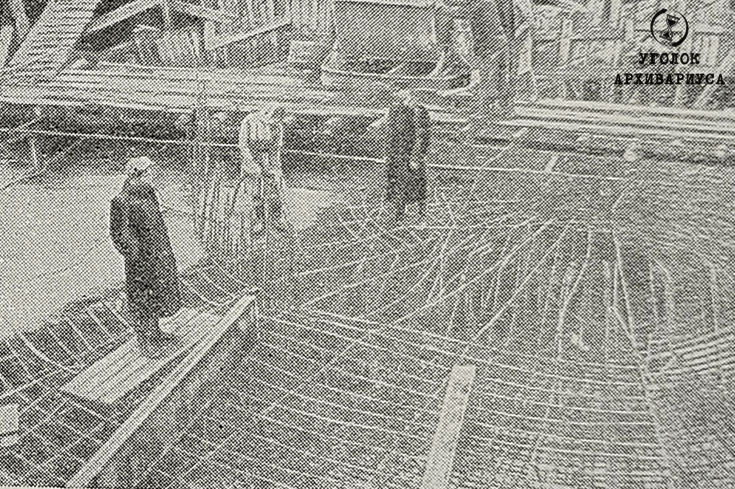

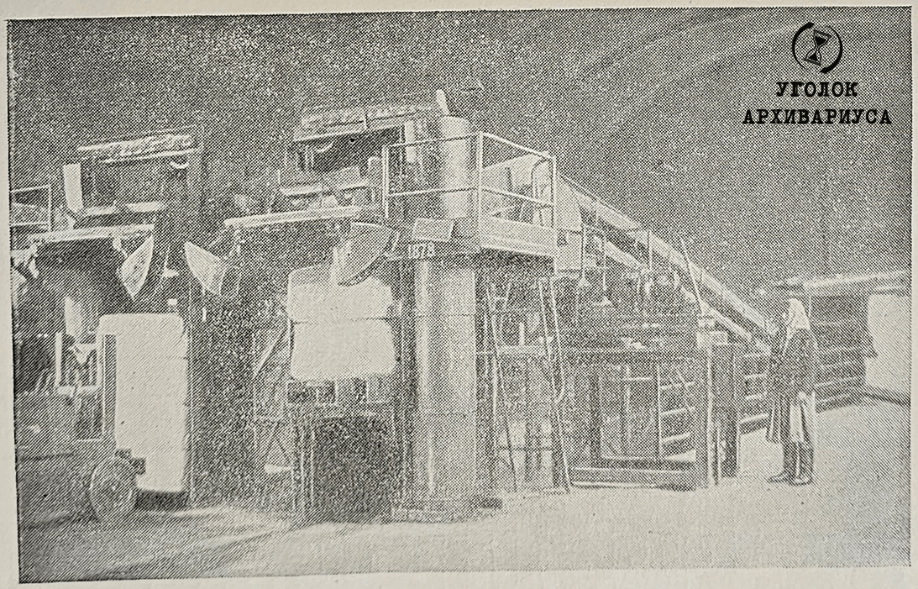

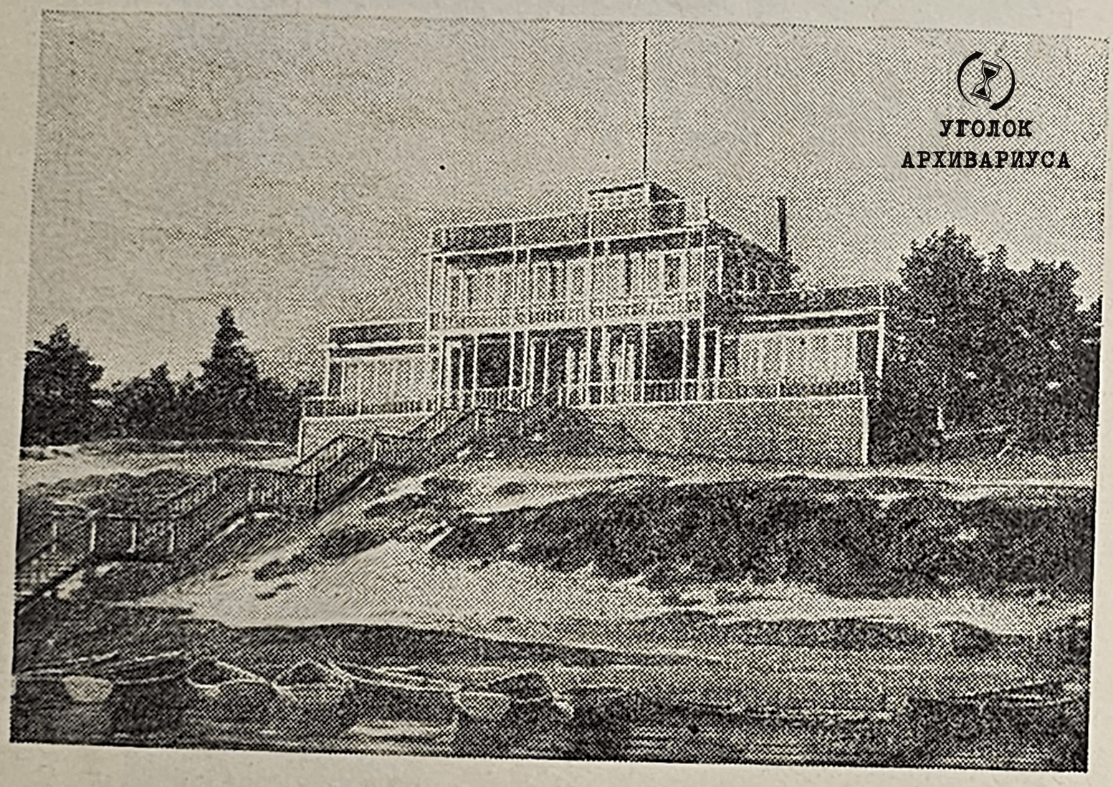

Фото: Бетонирование фундамента под дымовую трубу высотой 100 метров.

В соответствии с этим котельная силовой станции реконструируется с расчетом сжигания торфа в экономичных топках. Увеличивается и производство пара путем установки нового котла большей производительности.

В течение многих лет дымовые газы из котельной выбрасывались дымососами в непосредственной близости от станции. Это загрязняло воздух. Для улучшения санитарных условий, на комбинате и в поселке начато строительство стометровой дымовой трубы, которая будет отводить дымовые газы в верхние слои атмосферы.

В варочном цехе вступает в строй высокоэффективная система регенерации тепла и сернистого газа, которая даст экономии до 25% тепла, затрачиваемого на варку целлюлозы, позволит повысить крепость варочной кислоты и использовать сернистый газ, который раньше при выдувках котлов выбрасывался на воздух.

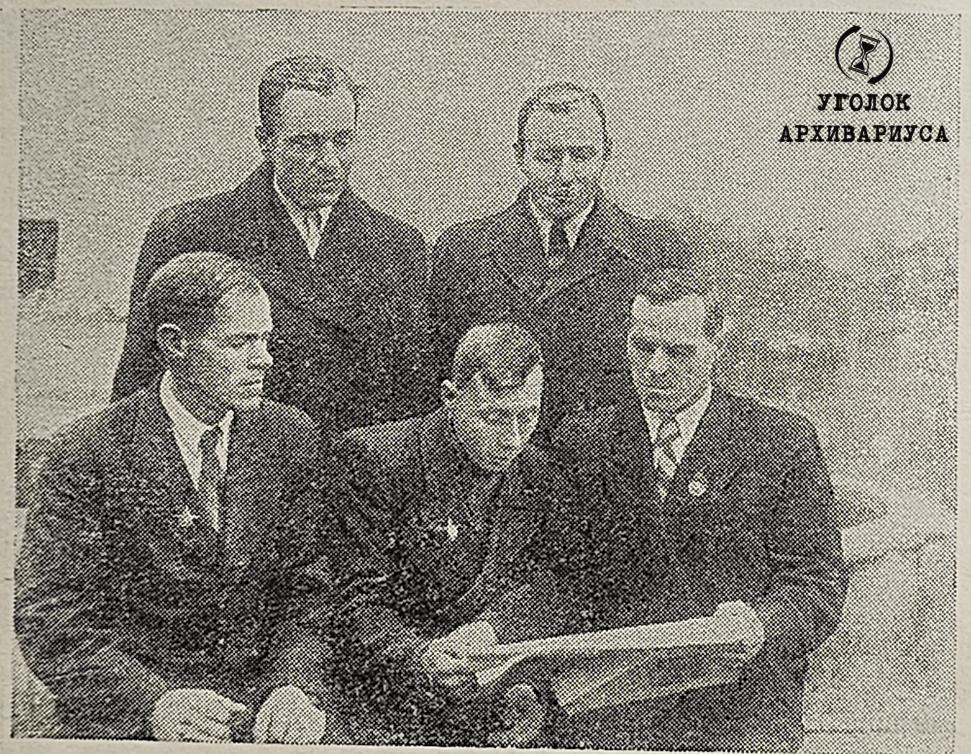

Фото: Группа рационализаторов комбината. Сидят (слева направо): И. Ф. Портков, А. Я. Москвин, М. Д. Михайлов; стоят: И. С. Журавлев, М. Г. Алексеев.

Коллективу комбината предстоит разрешить ряд важнейших задач по дальнейшему совершенствованию производственного процесса и использованию внутренних резервов. Необходимо значительно улучшить использование. машин, вырабатывающих целлюлозу (пресспатов), снизить влажность готовой целлюлозы. Большие возможности для улучшения качества целлюлозы имеются в очистном и отбельном цехах. Много ценного сырья ч материалов могут экономить работники сульфитно-спиртового завода и цеха ванилина.

Нужно осуществить ряд мероприятий по улучшению организации труда, механизации трудоемких процессов и оздоровлению санитарно-гигиенических условий. Намечено в ближайшее время построить механизированный склад топлива, полностью исключающий применение ручного труда при разгрузке, погрузке и доставке топлива к котлам. Разработан проект механизированного склада колчедана. После его постройки десятки рабочих будут освобождены от тяжелого ручного труда по погрузке и перевозке колчедана. Во многих цехах расширяются бытовые помещения.

Коллектив комбината, прошедший двадцатипятилетний путь развития, полон решимости успешно выполнить сложные и ответственные задачи по дальнейшему расширению и совершенствованию производства, умножить свои силы и энергию для неустанной борьбы за укрепление могущества нашей Родины. Под руководством Коммунистической партии Советского Союза коллектив комбината внесет новый вклад в дело строительства коммунизма.

Сеточник пресспата Т. Ф. Бабаева

НА ДВУХ ПРЕССПАТАХ ОДНОВРЕМЕННО

Выросла я в деревне Сясьские Рядки, в трех километрах от комбината. Когда он строился, я еще ходила в школу. Как и многим моим сверстницам, мне хотелось приобрести квалификацию и работать на комбинате.

В 1930 году, шестнадцатилетней девушкой я подала заявление в школы ФЗУ при комбинате.

-На кого же ты хочешь учиться? — спросил меня председатель приемной комиссии.

-Как на кого? Бумагу делать.

-Так, — улыбнулся он. —На сеточника, стало быть?

Меня эти слова поставили в тупик. Что же делает сеточник на комбинате? Неужели вяжет какие-либо сетки? Я выросла у воды, умела вязать рыбацкие сети. Неужели и в ФЗУ меня заставят учиться этому? Я с трудом удерживала навернувшиеся от обиды слёзы.

-Что же ты молчишь? Согласна?

-Нет, - сказала я. - Не хочу на сеточника. Сетки вязать я давно умею...

Члены комиссии расхохотались. А я чуть не плачу --- еще и смеются надо мной...

Но недоразумение скоро было рассеяно.

- Вы не волнуйтесь, — ласково сказал председатель. — Сеточник на комбинате делает совсем не то, что вы думаете. Это — ведущая фигура в целлюлозно-бумажном производстве.

И он стал рассказывать о том, что должен знать и уметь делать сеточник. Многое из сказанного я не поняла, но усвоила одно: сеточник — важная профессия.

Меня приняли- в ФЗУ. На первых порах приходилось -тяжеловато — ведь немного знаний было у меня за плечами. Но мне хорошо помогали воспитатели, подруги по учебе. После смерти отца мы, четверо сирот, остались на руках матери, и мне хотелось быстрее получить специальность, чтобы стать опорой семьи и самостоятельно приносить пользу Родине.

3а два с половиной года учебы в ФЗУ я многое узнала и поняла. Хотя из училища меня выпустили по специальности сеточника, к самостоятельной работе я приступить не смогла, а начала овладевать мастерством постепенно. Встала вначале к резательному аппарату машины, изготовляющей целлюлозу, затем работала у прессовой части, а после этого — у сушильной части машины. Терпеливо и настойчиво, день за днем я накапливала опыт, перенимая у старших то, о чем нельзя было узнать в учебниках.

Пресспат, вырабатывающий готовую целлюлозу, - большая и сложная машина.

Этой машиной управляет сеточник. Он «задает тон» всей бригаде, обслуживающей машину. Вот почему сеточник обязан в совершенстве знать работу всех членов бригады.

За год до войны я, наконец, перешла работать сеточником. Понятно, очень тревожилась, боялась ошибок и заминок. Однако ничего неожиданного и неприятного не случилось. Мне хорошо помогал сменный мастер Н. В. Тарасов. Помогало и чувство ответственности за порученное дело, стремление не отстать от других и оправдать доверие.

В послевоенные годы я еще лучше овладела профессией сеточника. Вот уже пять лет мы, сеточники, обслуживаем каждый обе машины, установленные в цехе. Вместо двух сеточников в смену работает один. И работа пошла лучше. Производственные показатели бригады, которой я руковожу, улучшаются. Если в1948-49 гг. мы выпускали продукции первого сорта чуть больше 70%, то в 1952 году выход первого сорта составил уже 87,9%, а за первую половину 1953 года - 88,7 % при плане 80%.

Какими же методами наша бригада добивается высоких производственных показателей?

Работа на пресспате — это целый комплекс технологических операций, обусловливающих одна другую. Чтобы добиться высокой производительности и наладить работу машин в определенном ритме, с четкостью часового механизма, с наименьшими затратами энергии и пара, с наименьшей потерей целлюлозного волокна, я стараюсь строго соблюдать технологический режим, не упускаю из виду ни одной мелочи.

Смену я принимаю особенно тщательно. До начала работы сообщаю бригаде сменное задание. Это очень важно: каждый член бригады должен твердо знать, сколько и какой целлюлозы мы должны выработать.

Машины обычно мы принимаем на ходу. Внимательно проверяю состояние сетки, слежу, чтобы на ней не было смолы, повреждений. После осмотра всех узлов обоих агрегатов, я проверяю концентрацию поступающей массы и регулирую ход машин.

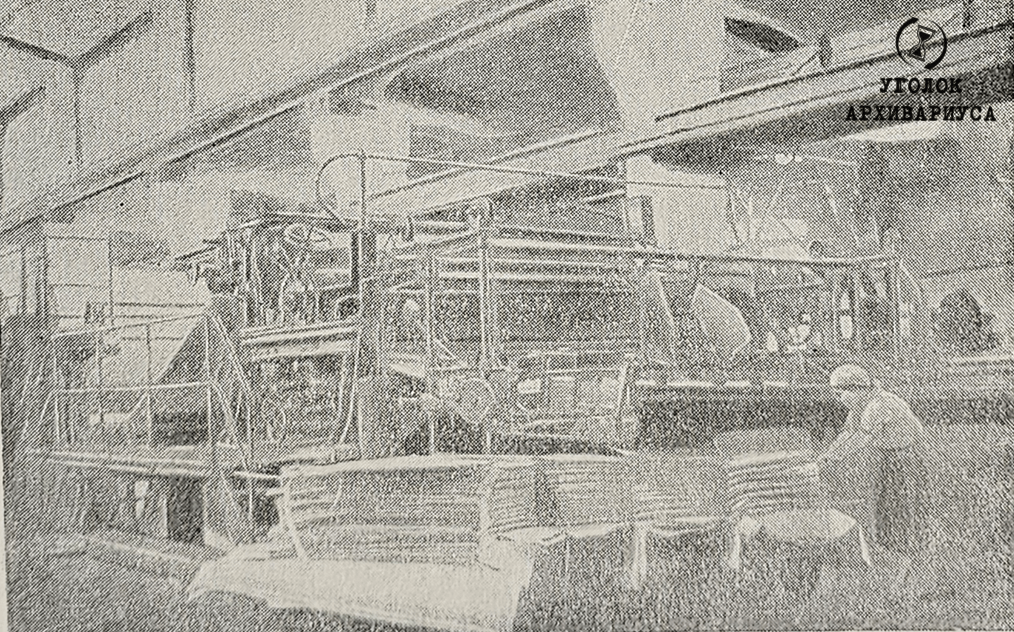

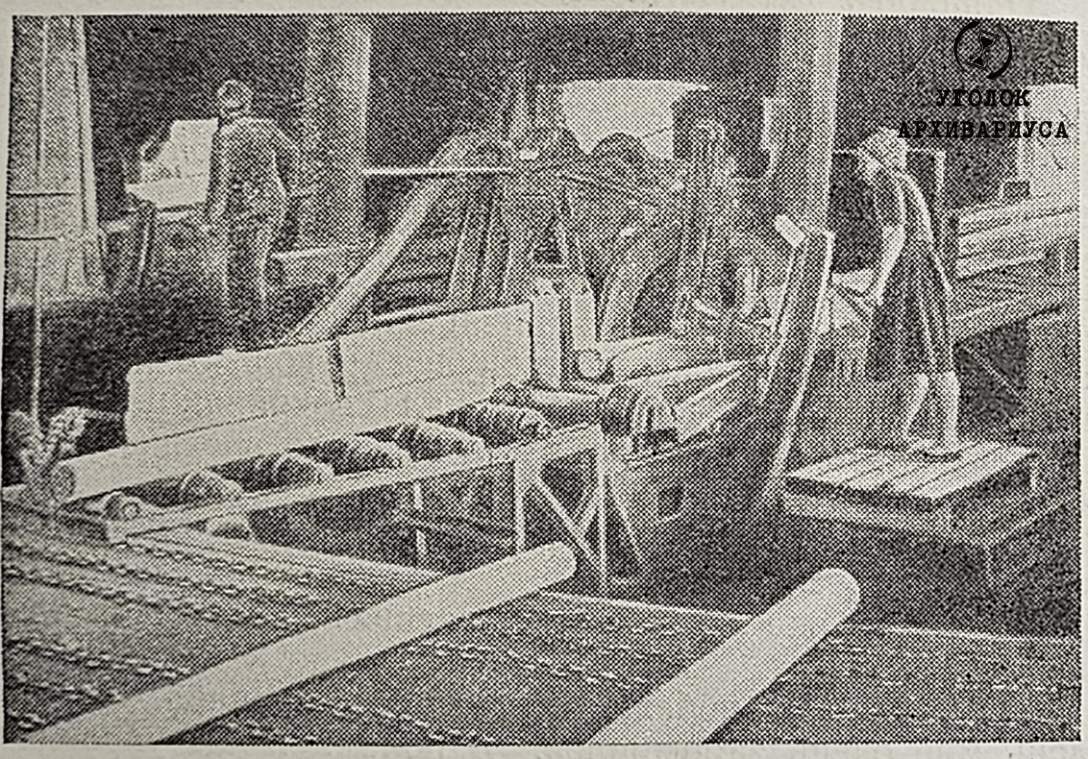

Фото. Пресспат. Автоматический самоукладчик целлюлозы.

Бережное отношение к машинам, тщательный уход за ними позволяют нам удлинять срок службы сеток и сушильных сукон. Сетка (она стоит несколько тысяч рублей) по норме должна служить 40 дней, а мы довели срок ее службы до 50—60 дней. Сушильные сукна служат тоже на несколько дней больше установленной нормы. Важным моментом в нашей работе является смена сетки и сукон. Раньше на смену сетки мы затрачивали по 8—10 часов, а теперь укладываемся в три с половиной — четыре часа. Как мы этого достигли? Прежде много времени отнимали подготовительные работы. А теперь мы всё проделываем заранее, до остановки машины. Кроме того, каждый твердо знает, что ему нужно сделать во время смены сетки или сукон. Четкое разграничение обязанностей повышает ответственность членов бригады, все работают согласованно, без ненужной суетливости.

При смене сукон мы следим, чтобы они были натянуты равномерно, без перекосов, иначе у них быстро растрепываются кромки, возникают частые обрывы целлюлозного полотна, увеличивается холостой ход, а всё это снижает выработку продукции. С другой стороны, правильная установка сукон удлиняет срок их службы.

По расходу сеток и сукон бригада, которой я руковожу, добилась значительной экономии. За три квартала 1953 года за экономию сеток и сукон мне выплатили несколько сот рублей премии. Правда, мы сделали еще не всё. Сукна на валах первого пресса служат только до установленного срока, а на втором прессе выдерживают сверх установленной нормы не более двух-трех дней. Для экономии сеток и сукон у нас есть еще большие неиспользованные возможности.

Неослабно контролирую я и равномерность подачи массы на сетку. Постоянность степени концентрации массы позволяет резко уменьшать обрывы целлюлозного полотна, избегать работы машин на холостом ходу. Кроме увеличения выработки целлюлозы, это дает экономию пара и электроэнергии, за что мы тоже получаем премии. Но мы сможем экономить еще больше пара и электроэнергии, если используем все наши возможности.

Большое значение для улучшения технико-экономических показателей работы пресспатов имеет повторное использование воды. В первые послевоенные годы к использованию этой воды, которая называется у нас оборотной, мы относились пренебрежительно, и она шла в канализацию. А это приводило к тому, что комбинат терял много тонн целлюлозного волокна, так как в каждом кубометре использованной воды остается несколько граммов волокна. Теперь мы лучше используем оборотную воду, не спускаем ее в канализацию. Это значительно уменьшило потери целлюлозы по сравнению с предыдущими годами.

Во время работы я держу постоянную связь с лабораторией, по данным анализов точнее регулирую работу машин, быстро устраняю недостатки - повышаю или уменьшаю концентрацию массы, поступающей на сетку, плотность и толщину целлюлозного полотна, обеспечиваю его хорошую просушку. Не всегда, конечно, наша бригада работает гладко, без упущений. Бывает, что на целлюлозе вдруг появляются пятна. Откуда они? Причина простая: после остановки машины поржавел какой-то цилиндр, а его не очистили, недосмотрели. Всё же такие факты бывают очень редко. Бригада работает дружно. Сушильщица Паня Пашурина, прессовщица Вера Мельникова, резчица Лида Аничкина хорошо изучили свое дело, трудятся старательно, делают всё необходимое, чтобы машина действовала бесперебойно, давала хорошо просушенную целлюлозу.

Производительно мы работаем, прилично и зарабатываем. Мой заработок, в частности, составляет 1600–1800 рублей в месяц. Кроме того, я трижды получала денежные премии. В 1948 году меня наградили нагрудным знаком «Отличник социалистического соревнования работников целлюлозно-бумажной промышленности», в 1952 году — почетной грамотой Министерства лесной и бумажной промышленности СССР. В дни двадцатипятилетия комбината Министерство наградило меня вторым знаком отличника социалистического соревнования.

Высоких производственных показателей в социалистическом соревновании наша бригада добивается еще и потому, что все мы постоянно повышаем свою деловую квалификацию. Как правило, члены бригады ежегодно проходят обучение на технических курсах. Все мы читаем техническую литературу, аккуратно следим по газетам и журналам за опытом работы и достижениями передовиков целлюлозно-бумажных фабрик, обсуждаем их опыт на собраниях смены и бригады. Много полезного для себя почерпнула я, когда ездила в Архангельск на совещание передовиков нашей профессии.

По примеру передовых бригад мы задались целью добиться полной взаимозаменяемости. Для этого свой опыт и знания я передаю подругам по работе непосредственно на рабочих местах. Уже сейчас резчики могут заменить прессовщиков, прессовщики - сушильщиков. Недалек тот день, когда сушильщики смогут стать сеточниками.

В соревновании бригад цеха наша бригада занимает первое место и в течение длительного времени удерживает цеховое переходящее Красное знамя.

Имеются ли у нас резервы для повышения выработки целлюлозы? Таких резервов немало. Силовая станция иногда дает нам пар пониженного давления. Это принуждает нас снижать толщину целлюлозного полотна, так как сушильные цилиндры нагреваются слабее, и полотно нормальной толщины они в таких случаях не просушивают до нужной нормы. А раз приходится пускать более тонкое полотно - выработка целлюлозы снижается. Иногда приходится останавливать одну машину из-за того, что отбельный или очистной цехи задерживают подачу массы. Если все звенья комбината будут работать более ритмично и слаженно, мы сможем значительно поднять выработку целлюлозы.

За двадцать лет работы на комбинате я сроднилась с ним, полюбила наш дружный, спаянный коллектив. Вместе с ним я буду добиваться новых производственных успехов на благо советского народа.

Сеточник бумажной машины П. М. СЕРВИЕ

НА ПОВЫШЕННЫХ СКОРОСТЯХ

На Сясьский комбинат я пришел подростком из соседнего колхоза в 1936 году после окончания семилетней школы. Выполнял сначала разные подсобные работы. Вскоре мне дали возможность поступить в школу ФЗУ при комбинате. Окончив ее, я с 1938 года начал работать в брига-де, обслуживающей бумажную машину. Вначале был прессовщиком, а затем сушильщиком.

Изучив машину и приобретя некоторый опыт, я стал работать сеточником. После окончания Великой Отечественной войны вернулся на комбинат к своей профессии сеточника бумажной машины. В 1949 году я окончил шестимесячные курсы повышения квалификации и после этого два года работал сменным мастером сушильного цеха. Однако меня всё же больше интересовала работа сеточника, и я вновь попросился на эту должность.

От сеточника зависит, с какой скоростью будет работать машина, какую бумагу она будет вырабатывать. Тщательно приняв машину от предшествующей смены, я стремлюсь вести ее на увеличенных рабочих скоростях. Это очень важно для увеличения выработки бумаги. Чем быстрее идет бумажное полотно в машине, тем выше ее производительность. Повышение скорости движения бумажного полотна только на один метр в минуту дает дополнительно до 25 и более килограммов бумаги в час - более 200 килограммов за смену.

При работе на повышенных скоростях сеточник обязан внимательно следить за концентрацией бумажной массы, поступающей в машину. За долгие годы работы я научился определять концентрацию массы на глаз, по ее разливу на сетке. Если концентрация недостаточна, уменьшаю поступление воды на сеточную часть.

Внимательно слежу также за тем, чтобы формируемое на сетке бумажное полотно было одинаковой плотности по всей ширине, чтобы сушка его на прессах и сушильных цилиндрах машины шла равномерно. Равномерной плотности полотна по всей ширине я добиваюсь регулировкой поступления массы под выпускные планки сеточной части машины.

Для высокого качества бумаги большое значение имеет работа сушильной части машины. Здесь бумажное полотно проходит по полым внутри металлическим цилиндрам. В них поступает горячий пар. Машина рассчитана на применение пара давлением в 2,5 атмосферы. Но долгое время из-за недостатка пара давление его не превышало 1,7 атмосферы. Вместе с инженерно-техническими работниками мы, сеточники, предложили повысить давление пара, поступающего в цилиндры. Для этого поставили термокомпрессоры, которые смешивают пар давлением в 1,7 атмосферы с отработанным паром турбинной установки электростанции, имеющим давление в 7 атмосфер. В результате пар поступает в цилиндры под давлением в 2,5 атмосферы. Теперь температура подогрева сушильных цилиндров поднялась с 125–130 до 145—148 градусов. На более горячих цилиндрах бумажное полотно быстрее освобождается от влаги. Это дало нам возможность хорошо просушивать бумажное полотно при повышенных рабочих скоростях машины.

Работа на высоких скоростях требует дружных и слаженных действий всей бригады. Со своими умелыми помощницами мне удается каждую смену заканчивать с перевыполнением нормы выработки бумаги. Прессовщица Лидия Воробьева хорошо освоила свое дело и не допускает обрывов бумажного полотна, которое выходит из сеточной части влажным и рыхлым. Сушильщица Анна Храпунова бдительно следит за плотностью и влажностью готового бумажного полотна, хорошо умеет регулировать нагрев сушильных цилиндров, всегда обеспечивает интенсивную сушку полотна.

Добиваясь бесперебойной работы машины на повышенных скоростях, мы в то же время стремимся максимально сокращать вынужденные остановки машины и время работы на холостом ходу. Чистку и штопку сетки и сушильных сукон производим в сжатые сроки. Нам удалось продлить срок службы сетки машины с 15 до 18 дней. Последние два-три дня изношенную сетку приходится штопать. Эту операцию мы производим быстро и тем самым сберегаем много средств, расходуя меньше дорогостоящих сеток.

Раньше новые сукна растягивались на валы вручную. Мы разработали новый способ растягивания, используя для этого холостой ход машины. Вместо 40—50 минут мы теперь затрачиваем на растяжку сукон всего 5–7 минут. К этому следует добавить, что путем тщательного ухода за сукнами первого пресса мы удлинили срок их службы с 10 до 15–18 дней и обычно меняем их одновременно с сеткой. На этом мы тоже выигрываем время, сокращаем простои машины.

Замену сетки, благодаря заблаговременной подготовке и дружной, согласованной работе, бригада производит за три с половиной часа вместо четырех с половиной часов по норме. Всё это дает несколько дополнительных часов для выработки бумаги сверх плана.

Наша бумажная машина использует отходы целлюлозы для выработки бумаги упаковочных сортов, гофрированной, идущей на упаковку изделий из стекла и фарфора, всходозащитной, применяемой в сельском хозяйстве.

Бригада, которой я руковожу, ежемесячно дает десятки тонн бумаги сверх плана. Бумаги первого сорта мы выпускаем около 99% при норме в 95%.

Как и все советские люди, мы стремимся работать еще лучше, полнее использовать производственные резервы. А резервы у нас есть. Для этого необходимо расширить размольное отделение. Кроме того, узлоуловитель, который должен очищать массу от крупных частиц перед ее поступлением на сетку машины, вышел из строя еще два года тому назад и до сих пор не восстановлен. А без очистки массы на узлоуловителе вырабатывать высококачественную бумагу нельзя. Следует поторопиться с восстановлением этого важного агрегата. Тогда мы сможем дать еще больше бумаги лучшего качества.

Беспокоит нас и то, что склад готовой продукции не расширяется. Он рассчитан всего на суточную производительность, и когда отгрузка готовой продукции почему-либо задерживается (а это бывает нередко), нам приходится готовые рулоны бумаги хранить в цехе, прямо у машины. А в цехе у нас сыро. В результате бумага, хранящаяся здесь, мокнет и портится. Давно пора решить вопрос о расширении склада. У нас имеются и другие неиспользованные возможности для улучшения работы.

На комбинате я вступил в ряды Коммунистической партии Советского Союза. Коммунисты избрали меня в прошлом году заместителем секретаря партийной организации бумажно-сушильного цеха. На своих собраниях мы систематически обсуждаем производственные вопросы, вскрываем недостатки, намечаем пути улучшения работы. Недавно мы провели открытое партийное собрание по вопросу об улучшении качества вырабатываемой целлюлозы и бумаги. Участники собрания говорили о необходимости более внимательно следить за тем, чтобы из очистного и отбельного отделений поступала хорошо очищенная масса, чтобы не было случаев загрязнения массы на пресспатах. Мы призвали коммунистов варочного цеха и цеха погрузки добиться лучшего провара целлюлозы и повысить ее механические свойства, бережнее обращаться с готовыми пачками целлюлозы и рулонами бумаги при их погрузке.

Партийное бюро нашего цеха организует повседневную агитационно-массовую работу в сменах и бригадах, вовлекает всех рабочих и работниц в социалистическое соревнование за увеличение производительности труда и повышение качества продукции. Цеховая стенгазета показывает опыт передовых рабочих, развертывает критику недостатков в работе цеха.

За последние годы меня несколько раз посылали для обмена опытом на другие целлюлозно-бумажные предприятия нашей страны. На бумажных фабриках №1 и №2 в Ленинграде, на Балахнинском комбинате я почерпнул у передовых сеточников много ценного, ознакомил их с новшествами в нашей работе. Принимаю участие в работе первичной организации научного инженерно-технического общества бумажников, созданной на нашем комбинате.

Коллектив комбината, партийная организация вырастили и воспитали меня, предоставили все возможности для дальнейшего роста моей квалификации, для пополнения политических и специальных знаний. За это я крепко полюбил наш комбинат, стараюсь всегда делами оправдывать высокое звание коммуниста, совершенствовать работу на порученном мне участке.

Старший варщик З.В. Мошников

СОВЕРШЕНСТВУЕМ МЕТОДЫ ВАРКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ

Помню, как сейчас, те дни, когда в нашей деревне прошел слух о строительстве большого предприятия на берегу Сяси. Узнав о наборе рабочих, я сразу же направился на стройку.

— Что же вы умеете делать?- спросил меня десятник, к которому я обратился с просьбой о приеме на работу.

— А всё, что потребуется, — ответил я.

Меня направили вначале в изыскательскую партию. Носил рейки и металлические измерительные ленты, помогая специалистам снимать план местности. Затем меня послали на рубку и раскорчёвку леса. Работали мы горячо, знали, что в наших краях скоро закипит жизнь, возникнет большое предприятие и от прежней глухомани не останется и следа.

Мы прорубили и раскорчевали в лесу просеку от железнодорожной станции Лунгачи до площадки, где было начато строительство комбината. Валили высокие сосны и ели, выкапывали пни. Мне же, кроме того, пришлось со строительной бригадой и насыпь воздвигать. Песок для полотна железнодорожной ветки брали на берегу Сяси.

Потом, когда ветка была построена, попросился я на монтажные работы. Вместе с ветераном комбината А. П. Подлесным устанавливал локомобиль на временной силовой станции, а затем перешел на строительство электростанции. Тогда стройка нуждалась в паропровод-чиках. Я овладел этой профессией и участвовал в монтаже паропроводных линий от силовой станции к основным цехам комбината.

Когда были проложены паропроводы, начался монтаж оборудования. Я принял участие в установке огромных металлических котлов для варки целлюлозы. Помогал склепывать большие листы. Техника в то время у нас была небогатая: горн для нагрева заклепок, молот и державка. День за днем мы скрепляли заклепками металлические листы котлов. Тяжелые котлы подняли, можно сказать, своими руками.

Работая на монтаже котлов, я нередко думал:

«Скоро их пустят в ход. Не научиться ли мне специальности варщика целлюлозы?»

Мое намерение поддержали. Меня направили на курсы, где готовились квалифицированные рабочие для комбината. На этих курсах я и узнал впервые, как древесная щепа превращается в целлюлозу.

Когда комбинат был пущен, меня вначале поставили руководить работой на сцежах. Но мне хотелось самому научиться варить целлюлозу.

В 1929 году, через год после пуска комбината, меня перевели на работу младшим варщиком. Еще через год мне доверили уже самому руководить процессом варки целлюлозы - назначили старшим варщиком.

В те годы по почину рабочих ленинградского завода «Красный выборжец» в стране развернулось социалистическое соревнование за высокую производительность труда. Бригада, которой я руководил, заключила с другой бригадой нашего цеха первый на комбинате договор социалистического соревнования. Мы с честью выполнили свои обязательства в соревновании, и мне одному из первых на комбинате было присвоено звание ударника.

Помню, в 1932 году нас, ударников, пригласили в Ленинград на слет передовых рабочих. На слете упоминалась и моя фамилия, как зачинателя социалистического соревнования на комбинате. Меня премировали за хорошую работу патефоном. В заключение для участников слета был дан обед. Эти дни крепко запали мне в память. Было радостно от сознания того, что мы, простые труженики, обсуждаем важные государственные вопросы — как быстрее поднять промышленность, ускорить построение социалистического общества.

Вернувшись на комбинат, я стал руководить комсомольско-молодежной сменой варочного цеха. Добиваясь высоких производственных показателей, мы первыми на комбинате завоевали звание стахановской бригады.

Хоть и нелегка работа старшего варщика, а крепко я полюбил эту профессию. За многолетнюю работу я научился вести процесс варки так, чтобы давать хорошо проваренную целлюлозу с необходимыми механическими свойствами. Наша работа требует большой сообразительности и сноровки. Загрузишь котел щепой, пропитаешь ее кислотой и пустишь пар, а что происходит в котле, вся ли щепа хорошо проварилась - этого глазом не увидишь. О ходе варки и готовности целлюлозы можно судить лишь по цвету и крепости щелока, по температуре и давлению в котле и по некоторым другим косвенным признакам. Постепенно я накопил навыки регулирования процесса варки и стараюсь не допускать подгара щепы, точно соблюдать задание — сварить целлюлозу повышенной жесткости или мягкую.

В годы Великой Отечественной войны меня из-за преклонного возраста на фронт не взяли, а направили на Урал, где я работал старшим варщиком на родственном предприятии. Учил молодых рабочих, как надо хорошо и в установленное время проводить процесс варки целлюлозы.

В 1945 году, накануне окончания войны, принесли мне в цех телеграмму с пометкой «Правительственная». Оказывается, в Министерстве помнили обо мне и предлагали скорее возвращаться на родной Сясьский комбинат. Собрался я быстро и через несколько дней был уже на месте. Меня назначили мастером по восстановлению варочного цеха. С большим подъемом мы работали тогда, стараясь быстрее возродить разрушенное войной предприятие.

Когда цех снова начал работать, я встал на прежнее место старшего варщика. Но вскоре меня послали на несколько месяцев на восстановление Неманского целлюлозно-бумажного комбината. Там я не только помог пустить варочный цех, но и подготовил для работы в нем более десятка варщиков. Затем вернулся на свой комбинат и до сегодняшнего дня продолжаю работать старшим варщиком.

За последние годы требования к качеству целлюлозы выросли, и нам, варщикам, приходится неустанно совершенствовать процесс варки. Бригада, которой я руковожу, старается всемерно сократить срок варки, дать больше массы отличного качества.

Работаем как будто бы неплохо, но, откровенно скажу, можем работать еще лучше. До войны в трех котлах были установлены приспособления для принудительной циркуляции кислоты. Это помогало нам лучше проваривать всю щепу, загруженную в котел. восстановлении варочного цеха эти приспособления не были сделаны, и теперь принудительной циркуляции кислоты в котлах нет. Следует позаботиться о скорейшем оборудовании установок для принудительной циркуляции кислоты — это поможет нам быстрее варить целлюлозу и повысить ее качество.

Следует подумать и о том, чтобы в варку поступала щепа однородной влажности. Кислотчики должны добиваться, чтобы кислота всегда была чистой и нужной крепости. Используя такую кислоту, мы сможем лучше и быстрее вести варку целлюлозы.

За четверть века работы на комбинате я обучил профессии варщика не один десяток человек, многие из них сейчас самостоятельно работают в варочных цехах других целлюлозно-бумажных предприятий.

Мне идет уже седьмой десяток, но я не думаю уходить на покой. В труде - счастье советского человека, и мне трудно себе представить, как я могу хотя бы один день не выйти в родной цех. Пока есть силы — не покину своего поста.

Многие тысячи тонн целлюлозы сварил я за свою трудовую жизнь. Знаю, что из этой целлюлозы выработаны миллионы листов бумаги, на которой печатаются газеты, книги, школьные тетради. Мы работаем для того, чтобы всё полнее удовлетворялись культурные потребности советских людей. А ради этого стоит трудиться!

С комбинатом с первых же дней его работы неразрывно связана вся моя жизнь. Здесь я вырастил и своих детей, комбинат помог им стать полезными для Родины тружениками. Две старшие дочери работают на комбинате, младшая кончает десятилетку. Один сын работает техником радиоузла, второй после демобилизации из Советской Армии снова вернулся на комбинат. Радуюсь я счастью своих детей, их трудолюбию, горжусь, что они, как и я сам, любят комбинат, вместе со мной трудятся в его дружном коллективе.

Старший варщик В. Т. ЯКОВЛЕВ

ЗА ПЕРЕДОВУЮ ТЕХНОЛОГИЮ

Сложным процессом варки целлюлозы управляем мы, старшие варщики. Наша работа требует больших практических навыков и технических знаний. Обычно старшие варщики проходят длительный путь обучения, постепенно накапливая опыт и сноровку. Мне же удалось затратить на переход от подручного до старшего варщика лишь около года. Быстрому освоению сложной специальности помогли знания, полученные в школе ФЗУ, которую я окончил в 1935 году.

В первый период самостоятельной работы старшим варщиком у меня было много недостатков. Но я часто обращался за советом к сменному мастеру и к опытным варщикам, вместе с ними анализировал свои ошибки и старался не повторять их. Вместе со мной овладевали мастерством варки и остальные рабочие бригады.

Успешное проведение варки целлюлозы зависит от многих факторов — от влажности щепы, загружаемой в котлы, от крепости кислоты, от режима поступления пара и т. п. Большое значение имеет заварка котлов - первый этап всего процесса варки. Если заварку провести правильно, то и целлюлозу получишь высокого качества. Подачу пара я стараюсь вести по трем паропроводам, с тем чтобы создать в котле циркуляцию и обеспечить равномерную пропитку щепы кислотой. Получение жидкости веду в несколько приемов, но короткими сдувками. Если получать жидкость в один раз, то можно допустить подгар щепы в верхней части котла.

Пропитку щепы я веду при высоком давлении в 5,7–6,0 атмосферы и при температуре 105—110 градусов. Это обеспечивает полную и быструю пропитку всей щепы.

После пропитки щепы часть щелока в котле становится излишней. До 1949 года удаление из котла этого излишка не практиковалось. В результате возникали большие трудности при подъеме температуры в котле до крайней точки.

В 1949 году мы применили новый прогрессивный метод варки целлюлозы с перепуском щелока из котла в котел. Этот метод был для нас новинкой, и мы отнеслись к нему сначала скептически. Но применение перепусков быстро себя оправдало, отпали трудности, которые мы испытывали ранее, сократился расход пара и кислоты, появилась возможность поднять крепость варочной кислоты в регенерации и держать ее в пределах 5,5—6,0%. С увеличением же крепости кислоты мы смогли применить уплотнение щепы в котлах. Если норму выхода целлюлозы с одного кубометра объема котла, получаемую до 1949 года, принять за 100 процентов, то сейчас мы повысили выход до 110,6 процента.

Большое значение я придаю также подъему температуры до конечной. Ведя варку при давлении в 5,5–5,6 атмосферы, равномерно повышаю температуру. После этого веду доварку котла. Щелок беру для пробы через строго определенное время, это позволяет это позволяет своевременно определять конец варки и получать целлюлозу желаемой жесткости.

Применяя перепуск щелока и увеличивая крепость варочной кислоты, мы сократили оборот котла на 4—4,5 часа. Производительность труда бригады выросла почти вдвое. Улучшились и качественные показатели. Если раньше самый высокий процент первого сорта был 75, то теперь он составляет 85.

Осваивая передовую технологию варки целлюлозы, я обогатился за последние годы новым опытом, научился производительнее использовать нашу технику. Выросли и работники бригады, которой я руковожу. Так, например, загрузчик щепы М. А. Павлов теперь работает первым подручным, а бывший младший варщик И. М. Ванюшов - сменным мастером.

В социалистическом соревновании ведущих профессий целлюлозно-бумажной промышленности я дважды завоевывал первенство. Наша бригада добивается хороших количественных и качественных показателей.

Продолжая совершенствовать свою работу, мы стремимся варить еще больше высококачественной целлюлозы. Наш труд хорошо оплачивается. Я с семьей живу в хорошей отдельной квартире в поселке нашего комбината. В квартире — электричество, водопровод. Часы отдыха мы проводим в кино, в Доме культуры, в библиотеке, а летом в дни отдыха выезжаем на живописные берега реки Сясь и Ладожского озера.

Когда хорошо живется - хорошо и работается. Мы дадим Родине еще больше высококачественной целлюлозы!

Старший очистник О. М. КУЗЬМИНА

БОРЕМСЯ ЗА ВЫПУСК ВЫСОКОСОРТНОЙ ЦЕЛЛЮЛОЗЫ

С Сясьским комбинатом связана вся моя жизнь. Он строился на моих глазах, а с 1936 года я сама работаю здесь и почти всё время в очистном отделе.

Правда, после войны я вместе с другими рабочими на некоторое время стала строителем. Мы восстанавливали бумажную машину, оборудование очистного отдела, такелажный кран и другие механизмы. Часто не хватало деталей и материалов, но эти трудности не останавливали нас. Отдельные детали изготовляли своими силами, материалы изыскивали на месте, применяли заменители.

Трудностей преодолели немало, но зато какую радость испытывали мы, когда вновь оживали механизмы, вступали в строй цех за цехом!

После восстановления бумажной машины я стала работать на ней прессовщиком и за полгода обучила этой квалификации трех девушек.

В августе 1947 года я попросила дирекцию перевести меня снова в очистной отдел. Здесь я участвовала в организации двух смен и обучала молодых работниц. Вскоре очистной отдел перевели на трехсменную работу и меня назначили старшим очистником.

Эта работа очень мне по душе, хотя она и кропотливая, и ответственная. Насосы гонят по трубам жидкую целлюлозную массу. В нашем отделе, на железобетонных желобах и мощных барабанных сортировках масса очищается от сучков, коры, крупных и мелких непроваренных частиц, от песка и других примесей. Затем масса перекачивается в отбельный и сушильный цехи. Работа этих цехов, качество готовой целлюлозы во многом зависят от нас, от внимательности и добросовестности очистников.

В очистном отделе вместе со мной в бригаде работают Валя Михеева и Нина Тарасова. Это — старательные, трудолюбивые работницы. Мы приходим на смену заранее, у старшего предыдущей смены выясняем, как шла работа, ремонтировалось ли оборудование, промыто ли оно, не было ли каких-либо перебоев. У старшего отбельщика я узнаю, достаточен ли запас массы в буферном бассейне, много ли очищенной целлюлозы будет принято для отбелки. Затем тщательно проверяю состояние сортировок, сгустителей, сучкоуловителей, подачу оборотной и свежей воды, сорность и концентрацию массы на песочницах и сгустителях, количество отходов на фильтрах. В варочном цехе выясняю, как работают сцежи и насосы, перекачивающие к нам целлюлозную массу.

После основательной подготовки я принимаю смену. В процессе работы особое внимание уделяю сортировкам и проверке концентрации очищенной массы, которую мы подаем в отбельный и сушильный цехи. Концентрацию массы регулирую путем увеличения или уменьшения подачи оборотной и свежей воды в сучкоуловители, сортировки и сгустители. Если из варочного цеха масса поступает жидкая, я требую от сцежницы принятия необходимых мер.

Иногда варщики передерживают целлюлозу в котлах, и тогда масса получается коричневого цвета. В других случаях масса поступает недостаточно проваренная, ее сорность увеличивается. В таких случаях я особенно внимательно слежу за работой оборудования, прежде всего за сортировками, чтобы лучше очистить массу, облегчить ее обработку в отбельном и сушильном цехах.

Всё это показывает, что работа в очистном отделе требует неослабного наблюдения и контроля, особенно за сортировками. Я стараюсь немедленно устранять заминки, возникающие в ходе очистки, чтобы очистной конвейер не задерживал отбельщиков и пресспаты сушильного цеха. Валя Михеева и Нина Тарасова хорошо и быстро выполняют все мои указания, заботливо ухаживают за оборудованием, поддерживают везде чистоту.

Дружная и слаженная работа бригады обеспечивает нам регулярное перевыполнение норм на 20—30% с хорошими качественными показателями.

Но мы можем работать еще лучше, давать целлюлозу самых высоких сортов: «высшая отборная» и «отборная». Для этого нужно лучше организовать работу варочного цеха, чтобы он выдавал массу бесперебойно и хорошо проваренную. Наш отдел испытывает недостаток в оборотной воде. Насосы, которые ее подают, работают с перебоями, выходят иногда из строя. Есть и другие производственные недостатки, которые мешают нам выпускать целлюлозу самых высоких сортов. Нам, работникам комбината, следует еще более энергично налаживать ритмичную и бесперебойную работу всего производственного конвейера.

За годы работы на комбинате я приобрела хорошую специальность, накопила порядочный опыт и охотно делюсь им с молодежью.

После войны я осталась одна с двумя дочками. Сумела вырастить их полезными для Родины людьми. Старшая дочь работает сейчас в торговом предприятии г. Минска, а младшая приобрела на комбинате специальность токаря и теперь трудится в механических мастерских.

Жизнь наша хорошеет с каждым годом. Забота партии и правительства о благе народа воодушевляет рабочих и работниц комбината на честный труд, на достижение новых производственных успехов.

Старший кислотчик Я. И. ИВАНОВ

ЧЕТВЕРТЬ ВЕКА В ОДНОМ ЦЕХЕ

На берегу реки Сясь еще воздвигались корпуса производственных цехов, когда я получил направление на Окуловскую бумажную фабрику, где были открыты курсы по подготовке квалифицированных рабочих нового целлюлозно-бумажного комбината.

Учеба на курсах была организована хорошо. Теоретическая подготовка чередовалась с практической работой непосредственно в цехах. Я изучал профессию кислотчика. Занятия в классе и работа у колчеданных печей, у турм (башен) помогли мне приобрести прочные знания и навыки. Через полгода каждый из нас мог работать самостоятельно.

Правда, на Окуловской фабрике оборудование кислотного цеха было несложным, а технология производства кислоты — простой. На нашем же комбинате устанавливалось более мощное и совершенное оборудование, с которым нас на курсах познакомили только в общих чертах. Поэтому, когда по окончании курсов в октябре 1927 года я приехал на комбинат и стал участвовать в монтаже оборудования кислотного цеха, мне пришлось многому учиться заново. Но зато участие в монтаже оборудования помогло мне хорошо ознакомиться с новой сложной техникой и уверенно взяться за ее освоение.

С ноября 1928 года я стал работать младшим кислотчиком. Однако здесь мне пришлось поработать недолго.

Учитывая, что в период монтажных работ я хорошо узнал всё оборудование, администрация цеха назначила меня ремонтным мастером. В течение двух лет я под руководством инженеров налаживал бесперебойную работу всех механизмов и установок. За это время цех значительно расширился, мы установили много новых агрегатов.

Продолжая пополнять свои знания, я окончил курсы сменных мастеров и попросил назначить меня старшим кислотчиком. На этом посту я работаю по настоящее время.

За долгие годы работы в цехе я освоил все тонкости кислотного производства, внес некоторые усовершенствования в технологические процессы.

Для выработки кислоты, которая нужна для варки целлюлозной массы, необходимо сначала получить газ. Этот газ мы получаем в специальных печах, сжигая в них колчедан. После очистки газ поступает в высокие башни, где он проходит через слой известкового камня, орошается водой и образует башенную кислоту. Эта кислота затем направляется в варочный цех.

Выработать кислоту нужной крепости - сложное и трудоемкое дело. Поэтому, приняв смену, я организую четкую и слаженную работу всей бригады, добиваюсь точного соблюдения технологии.

Для получения хорошей кислоты очень важно правильно вести режим колчеданных печей. На этот участок я обращаю основное внимание, организую своевременную и равномерную загрузку печей, слежу за правильным режимом горения, так как от этого зависит расход сырья на кубометр выработанной кислоты. Не допускаю перегрузки или недогрузки печей, потому что только при правильной их загрузке можно получить из сырья наибольшее количество газа.

Хорошая работа печей и рациональное сжигание колчедана - первый этап производства кислоты. Полученный газ необходимо очистить и охладить. Чем лучше он будет очищен и охлажден, тем меньше будет потерь. Поэтому я особо внимательно слежу за ходом процесса на промывалках и холодильниках, добиваюсь бесперебойного действия спрысков и равномерного орошения холодильников водой.

При сжигании колчедана в полученном газе образуется примесь химического элемента селена. Газ очищается от селена в специальных камерах — электрофильтрах Я постоянно контролирую действие этих фильтров и слежу за тем, чтобы рабочее напряжение на щите было нормальным. При правильном режиме фильтры очищают газ от селена очень хорошо.

Для контроля за качеством очистки газа мы применяем стеклянную вату, которую в стеклянных же трубочках устанавливаем в газоходах после эксгаустеров.

Трубочки с ватой мы меняем в течение смены один раз. Этого вполне достаточно для того, чтобы хорошо контролировать, как электрофильтры улавливают остаточный селен.

Сохранение нужной концентрации газа зависит также и от состояния газоходов. Иногда на газоходах возникают отверстия, через которые проникает воздух, и крепость газа из-за этого резко снижается. Мы тщательно следим за газоходами от начала до конца смены, чтобы не допускать проникновения воздуха.

Для хорошей работы башен, где газ превращается в кислоту, нужно своевременно и тщательно их промывать, правильно загружать известняком. Поддерживая в башне достаточное количество известкового камня, мы тем самым не допускаем потерь газа и сокращаем расход сырья.

Многолетний опыт работы в кислотном цехе, которым я охотно делюсь с другими рабочими, помогает мне неизменно добиваться хороших производственных показателей. Задания по количеству и качеству кислоты бригада, которой я руковожу, перевыполняет из месяца в месяц, она в социалистическом соревновании много раз завоевывала почетное звание «Бригада отличного качества».

За время работы на комбинате я обучил профессии кислотчика десятки рабочих. Овладеет молодой кислотчик под моим руководством всеми тонкостями кислотного производства и, смотришь, посылают его на другой целлюлозно-бумажный комбинат, а мне дают в бригаду новичка. Я с удовольствием работаю с молодежью, радуюсь тому, что мой опыт идет на пользу молодым кадрам. Приятно сознавать, что на многих целлюлозно-бумажных предприятиях страны самостоятельно работают многие мои воспитанники.

Скоро мне исполнится 60 лет, но я и не думаю оставлять свой трудовой пост. Не отстаю от других, повышаю свою квалификацию, читаю техническую литературу, перенимаю достижения передовых кислотчиков целлюлозно-бумажной промышленности.

В нашей стране честный труд высоко ценится. За многолетнюю хорошую работу на комбинате мне дважды вручали ценные подарки, дважды награждали нагрудным знаком «Отличник социалистического соревнования лесной и бумажной промышленности», много раз награждали почетными грамотами. Это внимание к людям труда помогает мне продолжать свою работу на скромном трудовом посту, с честью выполнять свой производственный долг, растить хорошую смену из молодежи, вырабатывать больше продукции, сберегать сырье и материалы.

Старший отбельщик Н. П. КРЫЛОВ

ЗА САМУЮ ЛУЧШУЮ В СТРАНЕ ЦЕЛЛЮЛОЗУ

В дни пуска Сясьского целлюлозно-бумажного комбината мне было всего десять лет. Жили мы в Сясьских Рядках, в трех километрах от комбината. Отец не раз говорил мне: «Вот подрастешь немного — пойдешь работать на комбинат. Там много специалистов требуется. Старайся, учись!»

Как только позволил возраст, я сразу же поступил в школу ФЗУ при комбинате. Окончил ее с отличием и в 1936 году был направлен в отбельный цех. Прилежная учеба помогла мне быстро освоить свою специальность.

Проработав три месяца подручным башенника, потом несколько месяцев старшим башенником, я уже через год стал выполнять обязанности старшего отбельщика.

Первое время не всё шло у меня хорошо и гладко. Кое-что в процессе отбелки было неясно. Я советовался с опытными работниками, изучал оборудование, следил за тем, как другие отбельщики выявляют и устраняют неполадки, обеспечивают нормальный ход отбелки целлюлозной массы.

Вернувшись на комбинат после демобилизации из Советской Армии, я работал слесарем на восстановлении цеха. Это помогло мне еще лучше изучить оборудование.

Кроме того, я настойчиво пополнял свои знания, овладевал опытом старых отбельщиков. В моем росте большую роль сыграл также комсомол. В рядах ВЛКСМ я состоял несколько лет. Комсомольская организация воспитала у меня чувство ответственности за порученное дело, помогла расширить идейный кругозор, учила меня к каждому делу подходить с точки зрения интересов коммунистического строительства.

Комсомольцы стремились быть передовиками борьбы за выполнение государственных заданий, проявлять свою инициативу в улучшении производства. Я тоже внес несколько рационализаторских предложений. Большие результаты дало мое предложение о замене гауч-вала на сгустителях водяными спрысками. После этой замены стали реже выходить из строя медные сетки. Если раньше в год расходовалось около 36 сеток, то сейчас их требуется не более 12.

У старшего отбельщика сложные и ответственные задачи. Мы должны хорошо организовать работу бригады и вести технологический процесс так, чтобы обработать целлюлозную массу до определенной белизны, не разрушая волокна.

Сложность отбелки заключается в том, что поступающая целлюлоза не всегда одинакова по жесткости, механическим свойствам, а также и по сорности. В зависимости от этого приходится менять дозировку отбеливающего раствора и температуру массы в роллах, где она отбеливается. Превышение нормальной температуры массы в ролле даже на 3–4 градуса может вызвать резкое ухудшение механических свойств целлюлозы.

Для умелой регулировки процесса отбелки целлюлозы нужны технические знания и опыт. Поэтому мы постоянно пополняем свои знания, посещаем лекции, с которыми выступают научные работники, приезжающие на комбинат, следим по газетам и журналам за всеми новшествами в технологии отбелки.

В своей смене я веду по поручению парторганизации агитационную работу, разъясняю решения Коммунистической партии и Советского правительства, знакомлю с событиями международной и внутренней жизни. Как коммунист, я стараюсь быть примерным в выполнении производственных заданий, в усовершенствовании технологических процессов, в повышении качества продукции.

Старший корообдирщик А. П. ИВАНОВА

СОРЕВНУЕМСЯ ЗА ВЫСОКОЕ КАЧЕСТВО ПРОДУКЦИИ

Работа на корообдирке — на первый взгляд дело несложное. Так и рассуждают, обычно, молодые рабочие, впервые приходящие в наш цех.

— Что же тут сложного? — говорят они. — Машина работает сама, только успевай рычаг нажимать...

Но, поработав некоторое время у корообдирочных машин, они начинают понимать, что для хорошего выполнения своих обязанностей нужно немалое мастерство, нужны навыки, чтобы не допускать поломок машин, давать высокое качество окорки, сберегать балансовую древесину, меньше пускать ее с корой в отходы.

Мне тоже пришлось испытать немало огорчений и неудач, пока я овладела мастерством и узнала все особенности своей профессии.

Оказалось, например, что зимой надо работать иначе, чем в летнее время. Летом ножи на дисках, которые очищают баланс от коры, надо выдвигать на полтора миллиметра, а зимой — на три. Летом ножи меняем один раз в смену, а зимой — два раза. Летом балансовая древесина легко поддается окорке, зимой же труднее. Кроме того, летом на лесобирже лучше обрабатывают комли и обрубают сучки, а это тоже облегчает обдирку коры.

Все эти особенности в выполнении такой, казалось бы, простой операции, как очистка балансов от коры, мне пришлось узнавать и осваивать постепенно, шаг за шагом. Встав к корообдирочному станку, я стала настойчиво овладевать делом, перенимать опыт старших товарищей. Вырабатывались нужные навыки, появилась сноровка.

Нам, например, часто приходится менять ножи на дисках. Вначале, когда у меня не было еще соответствующих навыков, на смену ножей я затрачивала 30 минут. Теперь эта операция занимает 10—12 минут. В зимнее время за счет более быстрой смены ножей я экономлю полчаса в смену. За месяц эта экономия составляет уже две восьмичасовых смены. А за две смены я очищаю от коры дополнительно 184 кубометра балансов, из которых можно сварить десятки тонн целлюлозы.

Этот пример показывает, какое большое значение имеет экономия времени, умение взять от машины всё, что она может дать.

Для корообдирщика очень важно не только добиться высоких количественных показателей, но и давать хорошее качество окорки: от этого в большой степени зависит и качество сваренной целлюлозы.

У нас некоторые корообдирщики, особенно в зимнее время, в погоне за количественными показателями увеличивают выпуск ножей на дисках. Но это — неправильный путь, потому что хотя через станок пройдет и больше кубометров балансовой древесины, но процент отходов повысится, в отход уйдет часть той древесины, которая при нормальном выпуске ножей могла бы быть использована для варки целлюлозы. Подобных нарушений установленного режима корообдирки я не допускаю.

Очищенная мною древесина принимается, как правило, первым сортом. Иногда из-за технических неполадок или неравномерной подачи балансов с лесной биржи машина некоторое время простаивает. В таких случаях я не сижу без дела, а занимаюсь ручной окоркой отбракованного баланса, чтобы и его можно было пустить в дело.

Сейчас у нас в цехе установлен общественный контроль за качеством окорки балансов. Введение контроля с первых же недель дало положительные результаты. Выход продукции первого сорта резко возрос. Наряду с этим поднялась и культура производства, на рабочих местах не увидишь «завалов» отходами.

Свои приемы работы на корообдирке, свой опыт, накопленный в многолетнем труде, я охотно передаю молодым работникам древесного цеха. За время работы старшим корообдирщиком я обучила своей профессии десять человек. Четверо из них сейчас работают вместе со мною.

В нашем цехе начинается производственный цикл превращения древесины в ценные продукты - целлюлозу, бумагу, спирт, ванилин. Мы соревнуемся между собой за полное использование техники, за высокое качество первоначальной обработки древесины, чтобы этим помогать рабочим других цехов в выпуске готовой продукции лучших сортов.

Механик электростанции М. Д. МИХАЙЛОВ

ОТ ЗЕМЛЕКОПА ДО МЕХАНИКА

На строительство комбината я пришел еще в 1925 году. Сначала рыл котлованы под промышленные здания, подвозил к площадке строительные материалы, прокладывал водосточные трубы, словом, выполнял разные работы, которые поручались мне, не имевшему никакой квалификации. А получить специальность мне очень хотелось. Через два года я стал работать подсобником на монтаже паровых котлов и паропроводов силовой станции. В это время один из котлов уже был пущен в ход. Я, признаться, с завистью глядел, как хозяйничают у него шуровщики, кочегары, дежурные, мне тоже захотелось научиться управлять таким сложным агрегатом, как мощный паровой котел.

Когда монтаж паровых котлов был закончен, эта мечта осуществилась: меня назначили шуровщиком. Через некоторое время я окончил без отрыва от производства курсы кочегаров. Работать стал осмысленнее и продуктивнее. Спустя еще несколько месяцев я работал уже старшим кочегаром.

Однако на этом я не успокоился. Хотелось изучить не только паросиловое хозяйство, но и электрические установки станции. Окончив в 1933 году трехмесячные курсы машинистов паровых турбин, я был назначен сменным мастером ТЭС. В последующие годы я заведовал канатной дорогой, по которой на ТЭС доставляется топливо, одновременно выполнял обязанности ремонтного мастера ТЭС. Чтобы хорошо вести ремонтные работы, я изучил слесарное дело.

Таким образом я овладел рядом профессий, стал ква-лифицированным специалистом. Но всегда я ощущал недостаток знаний. Ведь в детстве мне довелось учиться всего четыре зимы. Надо было восполнить этот пробел, и я начал заниматься в вечерней средней школе.

Война прервала мирную жизнь советских людей. Немецко-фашистские захватчики провались и к нашим краям. Вместе с другими рабочими я участвовал в выполнении фронтовых заказов, посильно помогая Советской Армии в разгроме врага.

После войны мы с энтузиазмом принялись восстанавливать паросиловое и электрическое хозяйство комбината. Работать приходилось в трудных условиях: не хватало рабочей силы и материалов. Но все трудности мы преодолели, потому что всеми силами стремились ускорить возрождение комбината.

В послевоенные годы мы значительно расширили котельную, намного повысили производительность паровых котлов, строим еще один котлоагрегат. Наш комбинат растет, и ему нужно всё больше пара и электроэнергии.

Стала богаче, разностороннее и моя работа: я обучил многих молодых рабочих профессиям слесаря и кочегара, внес несколько рационализаторских предложений, чтобы экономнее расходовать сырье и материалы.

Раньше, например, отработанный пар уходил в воздух. Теперь, по моему предложению, он используется зимой для обогрева зданий, а летом - для подогрева воды. Топливо перед сжиганием размельчается в шахтных мельницах.

Балансировка этих мельниц производилась плохо, из-за чего появлялась вибрация, подшипники служили очень недолго. Предложенный мною новый метод балансировки мельниц позволил ликвидировать вибрации, улучшить качество размола топлива, увеличить срок службы подшипников с двух месяцев до полутора лет.

Около 26 тысяч рублей годовой экономии дает предложенное мною приспособление к дробилке, приготовляющей огнеупорный порошок для обмуровки котлов.

Руководимая мною ремонтная бригада добилась большого сокращения сроков ремонта и расшлаковки котлов.